智慧化儲運管理提升全球運籌能量

- 發佈日期:

全球傳動科技股份有限公司為為臺灣傳動元件專業製造廠,自成立以來集中資源從事於滾珠螺桿、線性滑軌、滾珠花鍵等線性傳動元件之製造、開發,掌握關鍵核心技術,專注創新研發與設計,擁有200餘項產品設計專利,並採取與下游客戶合作發展模式,達到專業生產及互利之目的。該領域具高技術密集及資本密集之特性,長久以來供應面主要係由日本、德國、美國、瑞士等先進工業國家所控制主導,全球傳動憑藉堅實研發實力與全球布局運籌,外銷佔整體營收8成以上,並取得在中國大陸線性傳動市場市佔率第4大地位、Spline領域前3大市佔地位,並在滾珠螺桿C5與C7級居領導地位。

以台灣為主要營運總部,並於中國蘇州及美國加州設立子公司,銷售市場遍及中國、美洲、歐洲、日本以及東協等地區。

為求進一步業務發展需突破廠內儲運物流三項挑戰,以支應未來少量多樣快速交貨需求:

- 挑戰一:全球傳動所生產的產品為金屬加工製品,其個別產品有一定的重量,堆疊後更超過50公斤,成品堆棧後每個棧板重達300公斤至1,000公斤,最重高達3噸重,現場作業人員進行搬運作業時負擔相當沉重,易造成怠工與工作情緒上的問題。而運搬時採用人工駕駛堆高機運送,隨著搬運趟數增加,廠内行駛路線須注意人員突入充滿危機,堆高機駕駛時時專注力須集中,容易產生疲憊感。

- 挑戰二:倉儲運作以人工方式管理,倉儲商品品項多達上萬種,目前僅靠人工excel報表管理,造成倉儲的空間多處閒置,甚至堆放於走道,揀貨找貨時需繞場一週,效率不彰,且現行倉儲區上下貨架以人工作業,效率不佳,重物作業時需多人協力,耗時費工亟待改善。

- 挑戰三:現場成品完工入庫目前以人工方式安排,受限於堆高機駕駛須合格執照,人力調遣安排不易,同時須視成品重量與包裝數量來安排小組人力作業,衍生「等待搬運」與「等待上架」之時間等待、人力空轉浪費,影響作業效率。

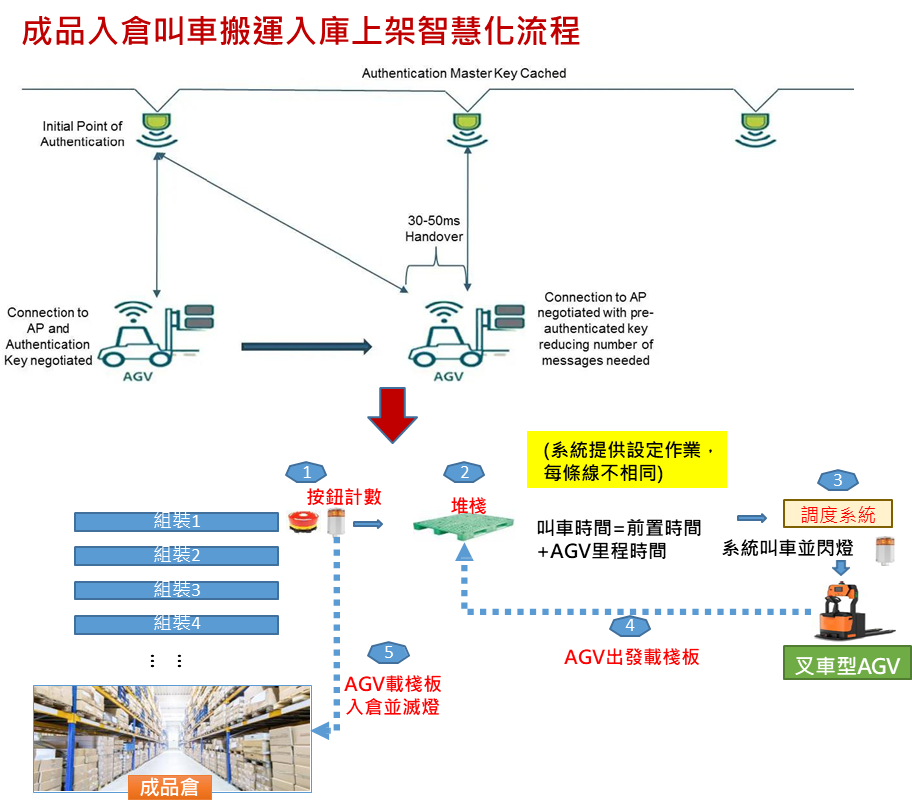

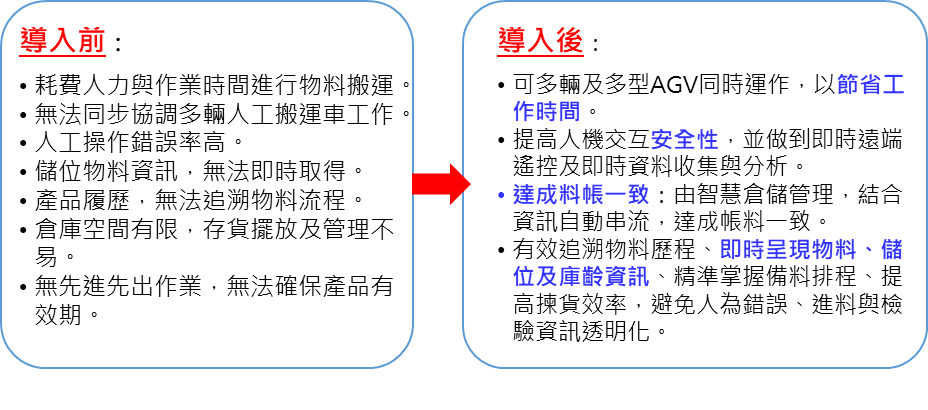

為了改善倉儲出入庫與運搬作業效率,需要借助數位化儲運作業並搭配智慧化搬運運具,引進一套智慧化倉儲物流系統成為了當務之急。以無線通訊基礎運作之倉儲系統搭配智慧化無人堆高機,實現高效儲運物流管理,減少倉儲物流人力成本和時間,同時提高搬運速度和準確性,從而提升整體營運效率。計畫以全球傳動樹林廠總裝配線及成品儲運區為示範場域,在成品裝配與堆棧作業完工時即告知WMS (Warehouse Management System,倉儲管理系統)入庫訊息,WMS系統將與調度系統溝通依「生產節拍」與「上架空位」自動派遣調度無人AGV(Automatic Guide Vehicle,自動導引搬運車)至搬運點搬運成品貨物上架,消除等待浪費之效率不彰問題。而在搬運過程中,以高度信任之無線網絡時時進行系統指示、監控及異常回報,避免作業中斷之風險。整體無線網絡、AGV、WMS協作架構與成品入倉叫車搬運入庫上架智慧化流程可拆分按鈕計數、堆棧、調度系統、AGV出發載棧板、AGV載棧板入倉並滅燈等5個作業程序進行設計,如下圖示意。

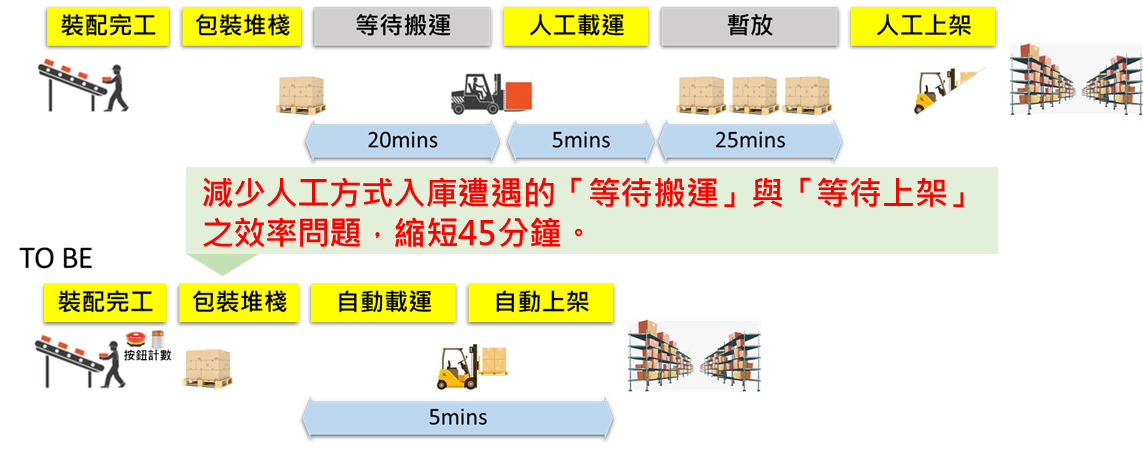

導入倉儲管理系統與自動化搬運後之預期前後差異情境描繪如同下圖,藉由倉儲搬運智慧化可減少人工入庫作業中「等待搬運」與「等待上架」之時間,縮短45分鐘。

A--挑戰一解方:無線AGV無人堆高機

AGV無人堆高機結合無線傳輸應用,從A區總裝配線將300-1,500公斤的成品,般至B區儲運區進行儲存。AGV具備路徑高彈性、人車共域、危險偵知防呆等優勢,在自動化工廠中擔任搬送最後一哩路的角色。

1. 節省搬送人力與時間。

2. 可多輛及多型AGV同時運作,以節省工作時間。

3. AGV智慧偵測搬運路途狀況,降低員工的危害風險,提升安全環境。

4. 自動化操作錯誤率低,減少誤搬物料及物料上架記錄錯誤。

B--挑戰二與三解方:WMS倉儲管理系統

透過流程梳理及即時資料收集與分析,掌握倉庫與各儲區內物料的存放位置、數量、效期等方面資訊,優化進貨、揀貨、出貨作業效率,搭配可視化看板可縮短儲運處理時間,提升倉儲空間周轉效率,實現準確的庫存控制和預測,減少庫存成本和缺貨風險。以智慧倉儲直接進出貨,大幅減少重複點貨或人工盤點誤差的可能性。

1. 物料、儲位資訊條碼化,倉儲管理數位化,節省人員儲位管理時間。

2. 無線PDA加條碼,提高揀貨效率,避免人為錯誤。

3. 即時進料與檢驗進度看板、進料與檢驗資訊透明化。

4. 系統自動記錄與提醒機制,動態掌握儲位利用狀態及備料、揀貨情況。

5. 智慧倉儲管理,結合資訊自動串流,易達成料帳一致。

經由智慧儲運管理系統建置,無人化提升儲運作業效能,並使AGV連續工作無中斷,同時增強多台AGV之間的協作能力,使倉儲搬運無縫接軌,實現即時監控、增加運輸作業安全性與提升儲運管理效益。將原等待及上架需耗費50分鐘,改以無人運儲作業,節省45分鐘,提升成品入庫效率90%;原人力搬運每日20趟次,提高到新增無人搬運車每日30趟次,提升搬運載貨效率50%;人力運用由5人作業降為1人看管作業情況,節省人力,省人化作業80%。

本次以1條裝配線及成品倉試驗無人AGV所衍生的經濟效益,完成後未來可擴大到至9條組裝線,相同架構可接續擴散至半成品倉、原物料倉等儲區與產線物料搬運,實現以物就人的省人進而無人之運儲作業模式,提升智慧製造自動化倉儲搬運與儲運管理效益。另目前在相同場域正嘗試深度整合製造執行系統(MES),串接現場三大系統:製造執行系統(MES)+物聯網IoT和感測器技術、倉儲管理系統(WMS)、無人堆高機(AGV)+調度系統之數據鏈結,由MES派工報工、自動包裝與秤重、堆棧、AGV自動運搬入庫與上架、理貨、出貨流程,提升資料串接正確性與即時性,朝向省人化彈性生產邁進。未來可串接訂單出貨即時供補系統,可快速支應客戶多款式選配需求形成全球傳動全球化運籌基礎,實踐「TBI Inside 傳動全球機械,實現科技的無限可能」發展願景。